废酸回收装置由裂解工段、净化工段、转化工段、干吸及成品工段四个工段组成。

a、裂解工段

从12万吨/年混合异辛烷装置来的浓度约为90%的废硫酸进入缓冲罐,出液经缓冲罐底部进入地下槽,再经立式泵送入雾化喷枪,与压缩空气充分接触雾化进入裂解炉,同时在裂解炉内一部分从烷基化装置过来的未反应燃料气与经预热器来的、温度达到400℃以上的空气充分燃烧产生高温,使得低浓度硫酸在高达1000~1100℃的高温下完全裂解,裂解后全部变成SO2、CO2、H2O,采用氧表控制低浓度硫酸裂解炉出口氧含量,根据其氧含量对低浓度硫酸裂解炉的硫酸量、未反应燃料气、压缩空气量进行自调,把温度控制在1050℃左右。低浓度硫酸裂解炉出口炉气SO2浓度~9%,该炉气经余热锅炉后,温度降至~400℃,余热锅炉产生的饱和蒸汽经过减温减压后供用户使用。从余热锅炉出来的炉气进入净化工段。

b、净化工段

由锅炉来的温度约400℃的炉气,先进入动力波洗涤器,用浓度约2%的稀酸洗涤去除大部分杂质,然后进入填料冷却塔,进一步降温除尘。气体温度降至40℃以下,再经、二级电除雾器除去酸雾(SO3),出口气体中SO3含量<0.005g/Nm3。经净化后的气体进入干吸工段,在干燥塔前设有安全封。

动力波洗涤器为塔、槽一体结构,采用绝热蒸发,循环酸系统不设冷却器,热量由后面的填料冷却塔稀酸冷却器带走。淋洒酸出塔后,经斜管沉降器沉降,清液回动力波洗涤器塔底的循环槽,进入循环系统循环使用。一部分循环液通过循环泵打入脱气塔,经脱吸后的清液通过脱气塔循环泵送入稀酸贮槽,一部分作为干吸工段补水用,剩余部分送入工艺装置内的中和池内中和,中和后去污水处理管网系统。

填料冷却塔也为塔、槽一体结构,淋洒酸从冷却塔塔底循环槽流出,通过冷却塔循环泵打入冷却塔循环使用。增多的循环酸串入循环系统,整个净化系统热量由稀酸板式冷却器带走。

在生产中,考虑到因突然停电造成高温炉气影响净化设备,在项目设计中,裂解炉顶部设置事故应急水自动喷淋装置,在动力波洗涤器上方设置高位水箱,通过动力波洗涤器出口气温与高位水箱出水阀联锁来保护下游设备和管道。

c、干吸工段

自净化工段来的含SO2炉气,补充一定量空气,控制SO2浓度为~6.5%进入转化器。气体经干燥后所含水份达到0.1g/Nm3以下,进入二氧化硫鼓风机。干燥塔系填料塔,塔顶装有金属丝网除雾器。塔内用93%酸淋洒,吸水稀释后自塔底流入干燥塔循环槽,槽内配入由吸收塔酸冷却器出口串来的98%酸,以维持循环酸的浓度。然后经干燥塔循环泵打入干燥塔酸冷却器冷却后,进入干燥塔循环使用。增多的93%酸全部通过干燥塔循环泵串入一吸塔循环槽。

吸收塔酸冷却器冷却后,进入吸收塔循环使用。增

多的硫酸,一部分串入干燥塔循环槽,一部分作为成

品酸直接输入成品酸贮罐。该成品酸再调配部分杂多

酸和有机酸,作为烷基化反应过程的催化剂回用到烷基化反应单元。

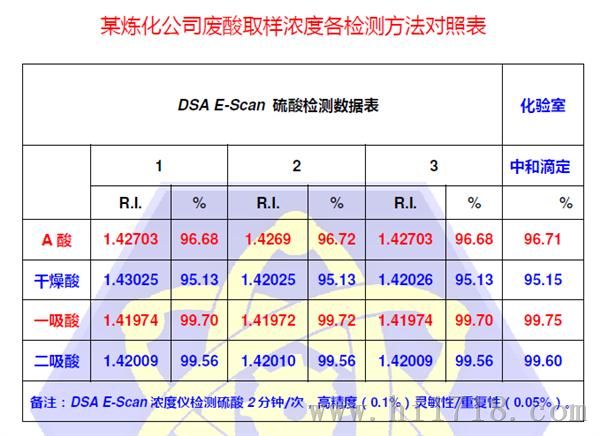

d、分析单元

DSA E-Scan硫酸台式数显浓度仪在出厂前已经过校准,用户可直接投入使用。 自动测量的台式数显折光仪,数字显示、自动温度补偿、可外接恒温水浴,使得测量更加准确。使用数字信号处理器和快速的模拟-数字信号转换器,使测量即快又准。DSA E-Scan 的小尺寸和坚固的设计非常适合在现场或空间受到限制的地方操作。蓝宝石棱镜和耐酸合金样品槽(Alloy 20)以及非常宽的测量范围非常适用于各种应用场合,包括带悬浮物的液体或不透明的液体。免维护、无漂移、无耗材,使用寿命达100000小时。

DSA E-Scan硫酸台式数显浓度仪有如下应用优势:

●Alloy 20合金材质的传感器使其满足化工、石油行业的工艺要求;

●免维护、无耗材、无漂移;

●防护等级:NEMA4X(IP65);

●自动温度补偿( 软件拥有丰富的产品线性数据库和温度补偿数据库);

●3648高分辨率的 CCD,蓝宝石棱镜(9Mosh),内置PT1000温度传感器;

●高,高品质“美国制造

1.不受酸浓特性的限制,完全可以测量;

2.酸浓液体,聚合物、杂质(含酸泥)均可以在线检测;

3.浑浊,有色或不透明的硫酸均可以在线检测;

4.含有气泡或固体颗粒的硫酸可以测量;

5.不易受振动和环境干扰的影响;

6.测量量程宽广,无拐点,无耗材。